Монтажные работы. Вибродиагностика и вибромониторинг динамического оборудования на опасных производственных объектах газовой, нефтеперерабатывающей, химической и энергетической промышленности.

+7 (8442) 990-456 +7 (927) 522-24-26

Email: mks@mksltd.ru

ООО «МонтажКипСтрой»

г. Воолглград, ул. Баррикадная, 1, кабинет 24.

- выявление характерных признаков вибрации, соответствующих появлению дефекта;

- выявление вида и глубины каждого обнаруженного дефекта;

- прогнозирование развития дефекта во времени и остаточного ресурса агрегата (узла).

Вибрационный мониторинг не предусматривает обнаружение дефектов на ранней стадии развития, его задача – своевременное обнаружение сильных дефектов в предположении, что любой дефект является звеном цепочки дефектов, и хотя бы один дефект из этой цепочки оказывает существенное воздействие на вибрацию машины (обычно увеличивается общий уровень вибрации).

При вибродиагностике роторных машин наиболее полно диагностируются узлы, являющиеся источниками постоянных вибраций:

- подшипники качения и скольжения;

- роторы и валы;

- все типы муфтовых соединений;

- механические передачи различного исполнения: зубчатые, ременные, червячные и т.п;

- рабочие колеса насосов, дымососов, компрессоров, турбин и т.п.;

- электромагнитные системы машин постоянного и переменного тока;

- состояние фундаментов и резонансы конструкций.

Во всех этих узлах диагностируются дефекты на самой ранней стадии развития, что позволяет прогнозировать их развитие и давать достоверный прогноз технического состояния машины. Как и в случае вибромониторинга, наилучшим средством вибродиагностики является многоканальная стационарная система «Вибромониторинга KD2210 «Техпрогноз», выполняющая и функции вибромониторинга, и вибродиагностики. Главные преимущества стационарной системы для диагностических целей очевидны, это:

- параллельная диагностика дефектов с разной скоростью развития и оптимизация порогов под скорость развития каждого дефекта;

- возможность прогноза остаточного ресурса машины при появлении дефектов с высокой скоростью развития.

Контроль вибрации машин и установок относится к наиболее эффективным способам обнаружения пред аварийного состояния работающего оборудования. Диагностирование неисправности оборудования путем мониторинга вибрации, как правило, позволяет избежать потерь на устранение аварий и снизить стоимость ремонта оборудования.

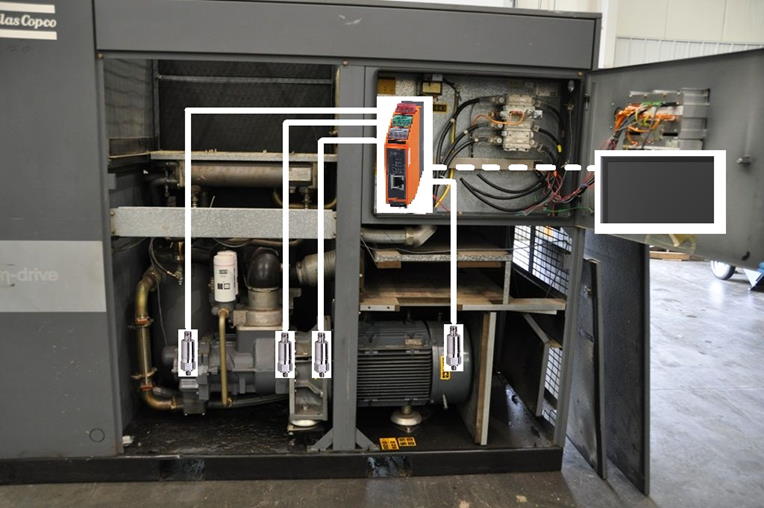

Пример, как была произведена установка датчиков вибрации

Вибромониторинг

Вибрационный мониторинг – это наблюдение во времени определенных параметров вибрации, которое включает:

- периодические измерения контролируемых параметров вибрации с целью обнаружения происходящих изменений;

- построение трендов с целью обнаружения основных тенденций этих изменений;

- сравнение наблюдаемых и прогнозируемых изменений с установленными пороговым значениями;

- графический анализ результатов измерений.

Вибромониторинг - повысит надежность эксплуатации Вашего оборудования и позволит:

- своевременно выявлять развивающие дефекты и проводить систематический контроль состояния ЭМО;

- оценить степень обнаруженных дефектов и определить необходимые сроки и оптимальные варианты их устранения;

- прогнозировать развитие дефектов, определять предположительные сроки выхода ЭМО из строя;

- сократить расходы на ремонт оборудования за счет упреждающего технического обслуживания и обоснованного приобретения запасных частей;

- поставка ЗИП в процессе эксплуатации стационарных систем вибромониторинга;

- обучение персонала Заказчика и тех. поддержка.